Настройка программы EMC2

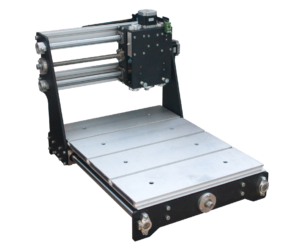

Настройка программы для работы на станке включает в себя несколько простых шагов. EMC2 – программа построенная по модульному принципу. Иными словами данная программа состоит из нескольких отдельных модулей. Для настройки типового оборудования в EMC2 имеются специальные модули — «Pncconf Wizard» и «Stepconf Wizard». Для настройки оборудования построенного на шаговых двигателях следует использовать «Stepconf Wizard» (Рис.1).

Рис.1 Выбор программ в меню «Приложения»

Перед запуском «Stepconf Wizard» следует запустить утилиту тестирующую производительность процессора «Latency Test», создать для процессора нагрузку (например запустить видео в формате HD или приложение использующие 3D графику) и оставить компьютер под данной нагрузкой некоторое время (чем продолжительнее тест, тем стабильнее будет работать станок по его результатам). Для настройки EMC2 при помощи «Stepconf Wizard» из «Latency Test» нам понадобится значение «Max Jitter (ns)» для «Base thread (25.0μs)» (Рис.2).

Рис.2 Утилита «Latency Test»

Если бы мы пользовались результатами теста представленного на картинке, то нам следовало бы использовать при настройке значение 1544400. После определения данного значения запускаем «Stepconf Wizard».

После нажатия «Приложения – CNC – LinuxCNC Stepconf Wizard» должно появиться окно приветствия (Рис.3).

Рис.3 Окно приветствия утилиты Stepconf Wizard

Жмём «вперёд» и в следующем окне утилита предложит по умолчанию создать новую конфигурацию с созданием на рабочем столе ссылок на неё (Рис.4).

Рис.4 Создание новой конфигурации

Так же как и в предыдущем пункте следует нажать «вперёд» после чего появится меню «Базовая конфигурация» (Рис.5). Здесь следует указать название конфигурации (на рисунке это «3axis»), выбрать конфигурацию осей (для трёхкоординатного станка это XYZ) и установить единицами измерения миллиметры (по умолчанию стоят дюймы). В поле «Максимальный джиттер базового периода» следует поставить значение полученное при тесте процессора утилитой «Latency Test». После указанных операций необходимо нажать «Вперёд», так как в данном меню больше никаких изменений вносить не требуется.

Рис.5 Меню «Базовая конфигурация»

Следующее меню – «Продвинутые настройки» (Рис.6) следует пропустить нажав «Вперёд».

Рис.6 Меню «Продвинутые настройки»

После «Продвинутых настроек» открывается меню настройки LPT порта – «Настройка параллельного порта». В данном меню следует для каждой ножки порта назначить соответствующий входной либо выходной сигнал. Для правильного назначения сигналов необходимо обратиться к инструкции, прилагаемой к плате управления станком. Для нашей платы управления настройки представлены на Рис.7. Данный этап настройки является наиболее важным, так как при неправильном назначении сигналов (достаточно одного не правильно назначенного) станок работать не будет до момента, пока сигналы не будут верно назначены.

Рис.7 Настройка LPT порта

После назначения сигналов ножкам LPT порта для 3-х осевого станка последуют три идентичных меню настройки каждой из осей (для n-координатного станка последует n меню). Подробно рассмотрим только ось X, а для осей Y и Z приведём лишь настройки (Рис.9 и 10).

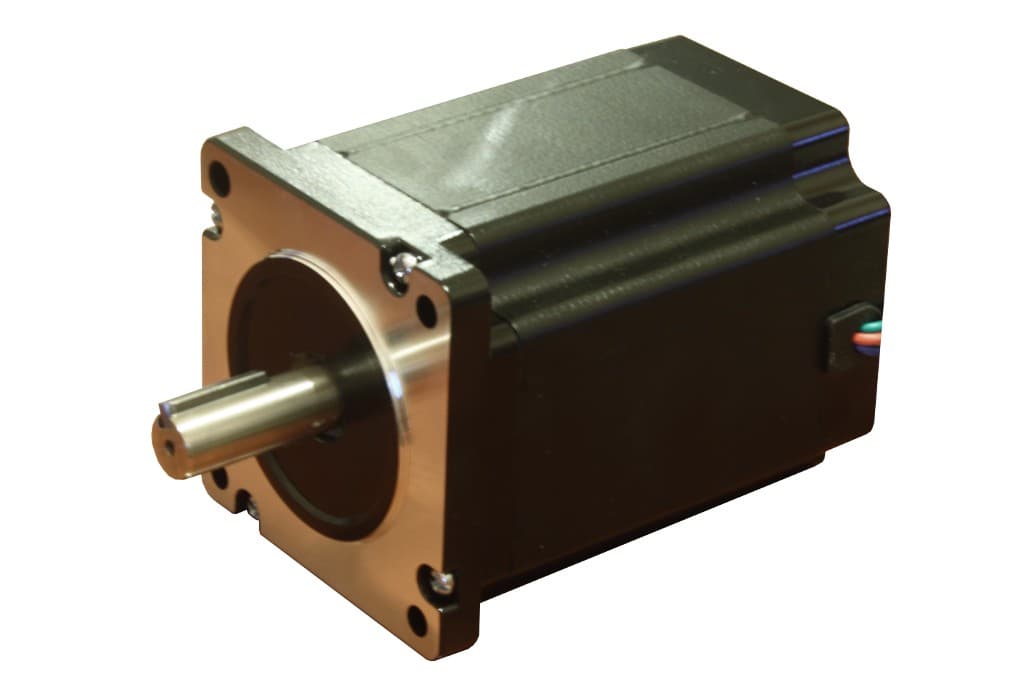

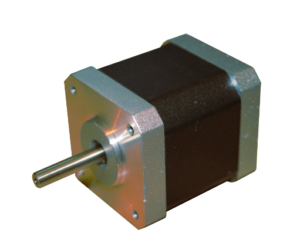

В меню «Конфигурация оси X» (Рис.8) имеется ряд пунктов которые следует изменить для корректной работы станка. В пункте «Шаги мотора за оборот» следует указать количество шагов двигателя установленного на данной оси на один оборот. По умолчанию это значение равно 200, так как чаще всего используются двигатели с 200-ми шагов на оборот. Значение следующего пункта «Микрошаг привода» зависит от настройки драйвера управляющего двигателем. В нашем случае драйвер настроен на работу в режиме полушага (1/2 шага, т.е. шаговый двигатель делает не 200 шагов на оборот, а 400) и поэтому мы в данном пункте указали значение 2. Для примера – режим 1/8 шага требует указания значения 8. В пункте «Зубья шестерёнок» следует указывать передаточное отношения редуктора, либо ременной передачи, если таковые имеются. В нашем случае данный пункт остаётся без изменения. Следующий пункт – «Шаг винта» – это расстояние на которое переместится рабочий орган при повороте винта на 360 градусов. ШВП установленная на нашем станке имеет шаг 5 мм, поэтому в данном пункте следует установить значение 5. Далее идут значения максимальной скорости и ускорения. Данные значения следует подбирать экспериментально из условия стабильности работы станка. В следующих пунктах настраивается положение начала координат данной оси, ход по оси, положение датчика. Данные пункты следует настроить для безопасной работы станка, так как это предохранит от попыток станка выехать за пределы рабочего поля. Настройка для каждого станка и даже для разных осей одного станка может отличаться, так как она зависит от направления оси, максимального перемещения и расположения датчика нуля.

Рис.8 Конфигурация оси X

После ввода настроек оси X следует нажать «Вперёд» и перейти к конфигурированию оси Y (Рис.9)

Рис.9 Конфигурация оси Y

После ввода настроек оси Y следует нажать «Вперёд» и перейти к конфигурированию оси Z (Рис.10)

Рис.10 Конфигурация оси Z

После завершения конфигурации оси Z и нажатия кнопки «Вперёд» появится завершающее окно, предлагающее применить внесённые изменения (Рис.11).

Рис.11 Завершающее окно

После применения на рабочем столе появится ссылка для запуска настроенной конфигурации (Рис.12).

Рис.12 Рабочий стол со ссылкой на настроенную конфигурацию

![dm542_1024x681[1] dm542_1024x681[1]](https://cncmaster.org/files/dm542_1024x6811-300x250.png)

![GRX1.5xT26[1] GRX1.5xT26[1]](https://cncmaster.org/files/grx1.5xt261-300x250.png)